郭汉贤 苗茂谦 任殿荣 张福安

(太原理工大学煤化工研究所,山西科灵催化净化技术发展公司)

一、 前言

干法精脱硫工艺在我国化肥化工生产中已使用多年,对气体净化发挥了巨大作用。但随着使用范围的日益扩大,不少单位发现,不论活性炭或氧化锌、氧化铁一类的脱硫剂,在使用过程中却不时出现“放硫”现象。仿佛脱硫剂违背了它的基本功能,不是在脱硫,反而在释放硫。脱硫塔出口硫化物浓度持续地高出进口硫化物浓度。这一现象令人相当困惑。工厂因为未能及时找出放硫原因、迅速采取措施加以排除,结果使生产陷入了被动。这种情况已是屡见不鲜。

我们近年来在开发、优化精脱硫技术的同时,也注意调查了出现放硫时的情况,并从理论上探讨了发生放硫的原因。本文主要介绍这一方面的工作。

二、 活性炭脱硫塔的放硫

1.某碳铵厂用活性炭精脱碳化气中的硫化氢,并对有机硫也有一定的脱除。两年运行表明,.CS2的脱除效率在前四个月平均大于96.2%。以后,效率逐步下降。频繁出现放硫,即出口硫大于进口硫的情况。逐日统计进出口CS2浓度,发现在此期间,活性炭吸硫量与放硫量基本相当。平均脱除效率仅为-0.7%。

表1为两年中不同期间脱除CS2的情况统计。

图1为脱硫后期CS2的放硫情况的散点统计。可见,脱硫与放硫的几率几乎相当。之所以上下变化是进口CS2浓度上下波动所致。

表1 某厂活性炭脱除CS2的情况统计

|

序号

|

运行时间

|

进口CS2,

mg/m3(平均)

|

CS2平均脱除效率,%

|

|

1

|

97.8-12月

|

0.99

|

>96.2

|

|

2

|

98.5-8月

|

0.76

|

54.0

|

|

3

|

98.8-12月

|

1.14

|

35.5

|

|

4

|

99.7-9月

|

0.77

|

-0.74

|

图1 活性炭脱硫床使用后期CS2的放硫现象

2. 某尿素厂脱碳气采用活性炭精脱硫。一投运,进口H2S 2.43mg/m3时,出口H2S即高达1.82mg/m3,脱硫效率只有75%。并在一周内不断恶化,第六天出口H2S竟上升至2.8mg/m3。比进口高出0.4mg/m3,发生放硫现象,脱硫效率变成了负值(见图2,3)。

但随后开始好转。当出口H2S下降至0.04-0.15mg/m3时,脱除效率回升至90%。而运行五十天后,在进口H2S变化不大的情况下,出口H2S又再次增涨,最高时达到3.0mg/m3左右。

开始投运时的异常情况看来是跟装入的活性炭过干有关。活性炭的低含

图2 活性炭使用初期H2S脱除效率的变化 图3 活性炭使用初期出口H2S浓度的变化

水量严重影响到脱硫活性。水是脱硫的活化剂。无水活性炭的脱硫活性很低。只有含水10%重的活性炭的1/2-1/3。故一开始脱硫,情况不佳。但逐渐却好转,实际上是由于活性炭不断吸水而“活化”的缘故.。至于后来脱硫情况又行恶化,看来主要是缺氧所致。对此随后再做讨论。

3.某厂用于甲醇生产的脱碳气精脱硫。活性炭脱硫剂一度数月中操作出现异常。进口H2S在0.5-3.5mg/m3间波动时,能高效脱除。但进口H2S浓度低时,脱硫效率却下降,甚至放硫(见图4)。。这些变化都跟进口H2S浓度的波动情况相对应。与其同时,COS进口浓度虽然变化不大,而经过活性炭床,它的脱除数量也随进口H2S浓度的增高而下降,并出现放硫。COS脱除量跟H2S脱除效率同步变化。

后来查明之所以H2S、COS同时出现这一放硫现象,是供氧不足的缘故。

类似情况也出现后来工艺条件发生波动的时候。如图5所示,由于脱碳气CO2跑高,活性炭供氧不足,在几个月期间,进口羰基硫浓度虽然变化不大。却不断出现放硫现象,出口羰基硫浓度经常高于进口羰基硫高出约0.2mg/m3左右,个别高到0.5mg/m3。显然伴随着羰基硫的生成。

图4 脱硫塔脱硫效率及进口硫化物(H2S/COS)浓度的变化

4.某厂变换气脱硫采用湿法碱液脱硫串干法活性炭。通常活性炭进口H2S在10mg/Nm3左右,COS在2.0~3.0mg/Nm3之间。气体从活性炭罐出来到脱碳,而脱碳后解吸的CO2气中COS高达20~50mg/Nm3,以至于尿素系统因硫含量居高不下而无法正常运行。

图5活性炭脱硫塔进口羰基硫浓度的变化 图6活性炭脱硫塔羰基硫脱除数量的变化

这个数据明显不符合常理。后经我们检测,发现活性炭罐出口H2S≤2.0mg /Nm3 但COS在6.0~13.0mg/Nm3之间。更换了我们公司的产品后,活性炭罐出口H2S≤1.0mg/Nm3,COS在0.3~2.0mg/Nm3之间,解吸气中COS在2.0~5.0mg/Nm3之间,达到了尿素原料气的要求。

5. 某厂初上联醇时,在甲醇塔前设置了一台精脱硫塔。共分三层,至上而下分别装填了河南产的T101、T102型活性炭和我公司的TZX-1型脱硫剂。初期运行正常。但两个多月后,出口COS开始超标,三个月后出口COS已明显高于进口,不断发生放硫。厂方无奈之下在CO2气脱硫过程中增加了水解催化剂,但效果仍不理想。后来经我们分段检测,发现其中的COS绝大部分来自前面两段活性炭,在前两段活性炭上H2S有90%以上转化为COS。

因此看来,劣质活性炭也是易导致生成COS而放硫的一个重要原因。不能片面追求降低费用而忽略质量。

三、氧化锌、氧化铁脱硫塔的放硫

1.某甲醇厂脱碳气精脱硫曾采用了两段低温水解串常温氧化锌脱硫的工艺流程。投产后脱除H2S效果良好,但对COS却是另一种情况。

生产数据显示,通过水解催化床,COS转化为H2S,其浓度大幅下降。但生成的H2S通过常温氧化锌,不是继续脱除,反而又转化回去,出口COS经常高于进口的,而出现了所谓的放硫现象。数据见表2。

表2 某厂低温氧化锌脱硫前后COS浓度的变化

|

COS,

mg/m3

|

进口

|

0.50

|

3.80

|

0.76

|

0.07

|

6.70

|

|

出口

|

14.76

|

13.77

|

13.77

|

14.42

|

7.60

|

后将温度升高到180-210℃,放硫情况即行消失。进出口H2S、COS浓度变化见表3。不再有COS生成。

表3 氧化锌床提温后进出口硫化物浓度的变化

|

进口浓度

,mg/m3

|

H2S

|

6.60

|

10.8

|

9.80

|

21.5

|

12.2

|

|

COS

|

1.68

|

1.60

|

2.12

|

2.05

|

0.92

|

|

出口浓度

,mg/m3

|

H2S

|

<0.03

|

<0.03

|

<0.03

|

<0.03

|

<0.03

|

|

COS

|

<0.03

|

<0.03

|

<0.03

|

<0.03

|

<0.03

|

2. 某厂2004年5月前采用湖北所和山东某厂的活性炭、氧化铁和转化吸收型活性炭精脱硫剂。虽然装填量很大,但使用不到半年出口有机硫超标达20倍左右,甚至出口有机硫含量超过进口。我们分析后认为主要是经过氧化铁脱硫剂后有机硫增长,建议该厂暂时走近路把氧化铁罐隔离出去。在没有更换脱硫剂且总装填量减少40%的情况下,数据明显好转,指标接近合格。后来改用我公司的产品后,由原来的三塔串联改为两塔串联,运行周期和出口指标仍达到预期的效果。

3. 某厂采用氧化铁脱硫剂进行CO变换气脱硫。运行1.5年,效果良好。但后期不仅H2S脱除效率下降,而且出口COS不断高于进口COS。出现放硫情况。我们查定,给出的数据是,H2S进出口为150.0、108.2mg/m3, 、COS进口为1.21mg/m3。出口为7.18mg/m3。

四、放硫的原因分析

我们近年来先后在全国化肥会议上提交过题为“脱硫剂及脱硫技术发展中的几个问题”、“我国脱硫技术发展的回顾及展望”的两份报告。其中都谈到了干法脱硫中的放硫问题,并对放硫原因做了初步分析。

随着工厂放硫资料的积累,进一步认识到,不论活性炭脱硫或金属氧化物脱硫,在一定条件下的放硫尽管是‘意料之外‘,但在‘情理之中’。

可以认为,放硫分为可逆放硫及不可逆放硫两种。

1. 可逆放硫之一----CS2、H2S浓度波动

可逆放硫的一个特点是,放硫与脱硫经常交替出现,类似于水分的蒸发冷凝一样。它主要发生在活性炭使用后期脱除CS2和缺氧工况下脱除H2S。

前面图1、图4表示的就是这两种情况。

在活性炭使用后期,活性炭吸硫接近平衡,脱除CS2的能力基本丧失。放硫与脱硫只是随着进口CS2上下变动而发生。统计结果表明,二者出现的几率和数量相当。

图7是某厂活性炭使用后期CS2脱除效率与其进口浓度的关系。这是由大量杂乱的数据统计得出的。可见,在杂乱中二者的相互变化还有着一定规律。床层进口CS2浓度升高时脱硫效率增大,浓度降低时致脱硫效率减小,乃至出现负值,发生放硫现象。

活性炭脱硫(H2S)是催化氧化过程。如气体中催化所需的氧量不足,脱硫中单纯吸附的比例便增大,并较快达到平衡。在这种情况下,类似于活性炭后期脱除CS2,脱除效率受进口浓度影响巨大(见图4)。

图7 活性炭使用后期CS2脱除效率与其进口浓度的关系

但与上面不同的是,H2S进口浓度低时,低氧可能还满足催化要求,脱硫尚能保持较高效率。而当浓度高时,供氧不足的恶果便大大显露,不仅脱硫效率下降,而且出现放硫,效率变为负值,甚至低到-100%。根据统计数据给出H2S脱硫效率与其进口浓度的关系,.结果见图8。

2. 可逆放硫之二—-非硫气体组分/CS2、H2S竞争吸附

工厂气体中通常都有水汽、CO2两种非硫气体组分存在。它们在活性炭上与硫化物进行着竞争吸附,可能是床层放硫的又一原因。这

图8 活性炭H2S脱除效率与其进口浓度的变化关系

种放硫具有可逆性,吸硫或放硫视非硫组分浓度的大小而异。

吸附理论指出,当强弱两种物质同时通过吸附床时,它们之间均存在竞争吸附,只是两个吸附表现的行为不同。如图9所示,强吸附质1先吸附,晚穿透,穿透曲线呈常见的S型。而弱吸附质2则晚吸附,早穿透,穿透曲线出现高出C/C0=1的最高点。其中符号C0、C分别是吸附质进口、出口浓度。C/C0=1时,进出口吸附质浓度相等,表示吸附床达到饱和。C/C0>1时,吸附质出口浓度大于进口,表示在吸附床中,强吸附质排斥弱吸附质,后者反而被释放出来。这也可叫作‘排代作用’。

水汽和CO2在活性炭上都能被吸附。水汽沸点高,易冷凝到炭的毛孔里,而阻遏硫化物的吸附。CO2为酸性气体,易吸附在炭表面的碱性位上,使硫化物的吸附机会减少。加上,它们在生产气体中的含量通常均远大于硫化物。精脱硫进口的硫化物浓度一般不超过10ppm (14 mg/m3)。而气体

图9 双组分在吸附床的典型穿透曲线

中水汽处于饱和态,30℃时含量约为7*104ppm(常压,加压下则与压力成反比减少),比硫化物高出数千倍。CO2含量约为5000 -10000ppm,比硫化物高出500-1000倍以上。所以,这两种非硫组分可看作是强吸附质,与硫化物可看作是弱吸附质。二者之间存在着上述的竞争吸附。

因此,在工厂条件下,由于水汽、CO2的存在,脱硫剂的脱硫效率与工作硫容都有所下降。若操作不当,使水汽或CO2不正常地跑高, 则将如图9 所示。水汽或CO2对硫化物发生排代作用而导致放硫现象的发生。这主要出现在H2S、CS2的排放上。

3. 不可逆放硫----COS生成

应该指出,生产中工业气体成分复杂,条件多变,不同于实验室,脱硫床进行的不是单一的脱硫,而是同时有可能存在着包括脱硫在内两个以上平行进行的反应过程。这些过程速率不同,彼此竞争。

打个形象化的比喻。许多汽车在公路上行驶,当遇到三岔口,就将出现分流。如一个岔道通畅,另一个岔道有些堵塞,则汽车必然大量拥入通畅的岔道。如通畅的岔道开始堵塞,或另一个岔道有所疏通,则后一岔道也会开始有汽车通过。这两个岔道平行存在,并彼此竞争。它们单位时间的车流多少就是速率,取决于二者阻力的相对大小。在脱硫中,硫化物就是汽车,岔道就是可能的反应途径。

这种放硫可看成是不可逆的,是脱硫过程中“平行竞争反应机理”的规律性表现。

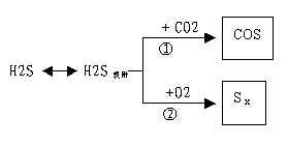

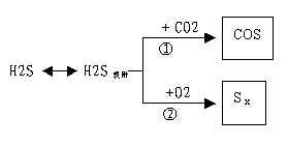

如下列图式所示,硫化氢在活性炭脱硫剂表面上吸附后,会通过催化氧化②和与二氧化碳反应而生成COS①这两个途径进行转化。②将H2S转化为单体硫,①其实为COS水解的逆过程,H2S与吸附在活性炭表面上的CO2反应,部分转化为COS。这两个反应途径存在着相互竞争。

+ H

2O

在正常操作时,活性炭床中反应绝大部分沿途径②进行,硫化氢在表面吸附后,很快被氧催化氧化成单体硫而除去。这时,在整个H2S的转化中反应基本上按途径②进行。途径①所占比例极小。所以不会有羰基硫生成。

但是,如条件控制不当或脱硫剂选择不当,会使途径②因进行的阻力增大而速度减慢,或途径①变得容易进行而速度加快。这样就都加大了羰基硫生成的几率或选择性。结果,COS出口浓度会大于进口浓度,出现了所谓的COS放硫现象。

生成COS的几率或途径①的选择性等于(途径①的速率/途径①及途径②的总速率)。

从工厂中发生的情况看,活性炭脱硫受阻通常主要发生在气体中氧含量不足的情况。因此,脱硫时保持足够的氧硫比是十分必要的。另外,也不排除活性炭使用进入后期活性大幅度下降,导致生成COS的可能。

生成COS过程必需有CO2,同时有水生成。因此,它之所以加快,还跟以下气体组分因素的变动有关:

⑴气体或脱硫剂过干;

⑵气体的CO2浓度跑高;

使用劣质活性炭(灰分高至50%以上)也是加大了H2S转化为COS,易引起放硫的一个重要原因。

优质炭是以炭为主,灰分少量。劣质炭相反,灰分占到活性炭重量的一半以上。使用劣质炭易因COS生成而发生放硫现象,这看来跟高灰分中某些碱性金属氧化物的催化作用有密切关系。

对氧化铁、氧化锌脱硫来说,生成羰基硫的机理与上述类似。不同的是,脱硫是氧化物变为硫化物的非催化过程,不一定需要氧。特别是氧化锌脱硫。而氧化铁有氧对连续脱硫再生还是有利的。

金属氧化物脱硫床的放硫(COS)现研究的还很不够。但可认为基本规律与活性炭脱硫应该是一致的。

需要指出,氧化铁、氧化锌均为碱性氧化物.从前面的实例看,在使用氧化铁脱硫的场合,与使用劣质活性炭的场合一样,易发生H2S转化为COS的放硫现象(放硫是否比活性炭更容易,尚有待进一步考查)。对氧化锌放硫,温度也是重要因素。低温下氧化锌吸硫缓慢,很易生成COS,而出现放硫。升高温度大大加快了氧化锌与硫的反应,致使COS生成停止,最终放硫消失。这些都是合乎规律的。

综合上述,可见放硫有真假之分。

假放硫是一时放硫。一时脱硫。二者出现的机会几乎相等。故局部看是放硫,而总体看则不是。这主要发生在对该形态硫脱硫活性下降的时候。在工厂进行精脱硫查定时对此应予以充分注意,避免从个别数据做出误判。

真放硫具有持续性。它是我们研究的重点。可以认为,放硫原因尽管不一,但追根结底都是竞争机理所引起的。不过是有吸附型与反应型之分。前者是非硫组分(H2O、CO2)与硫化物两个吸附过程进行竞争。后者是生成COS与脱硫两个反应过程进行竞争。

影响真放硫的不外乎气氛效应、温度与脱硫剂成分等三类因素。在脱硫时,凡是两个过程平行存在,只要某些条件变动到一定程度,使脱硫本身过度减慢或另一过程过度加快,最终都会导致放硫。

气体中的水汽、二氧化碳和氧的影响均可称之为气氛效应。脱硫剂成分指的是碱性氧化物。温度与压力同属工艺条件。但两个的影响不同。当两个反应过程并存,提高温度会使它们都加速进行。而由于二者的活化能不同,加速的程度却是有区别的。如脱硫加快的程度大,升温则减少了放硫。相反也如此。提高压力同步增大了硫化物的浓度,故正比加快了包括脱硫在内平行进行的两个反应,所以,二者的选择性不因压力变化而变化。推测最终并不影响是否放硫。

(见示意图10)

(一 ) (二)

图10 温度及压力对脱硫、放硫的影响

五、结束语

研究干法脱硫中的放硫现象和发生原因是一个全新课题。揭示其中规律无疑将进一步丰富了干法脱硫理论,并具有切切实实的实用价值。

如某些劣质脱硫活性炭,因为价格低廉,这几年大有席卷市场之势,优质活性炭竟然一时难于抗衡。但使用情况不断表明,这种炭用于精脱硫时,不断放硫,导致严重后果,需要给出新的评价。看来坚持质量优先,以高性价比的产品争夺市场,才是正确的方向。

本文初步小结了我们近年来在这一方面的工作。在全国第一次较系统地收集了放硫的生产实例和较完整地阐述了放硫的竞争机理。工作虽还不完善,好些问题尚有待进一步研究。但相信它将对精脱硫产品的科学选择和使用起到积极作用。

+ H2O

+ H2O